中國冶金報 中國鋼鐵新聞網

記者 樊三彩 報道

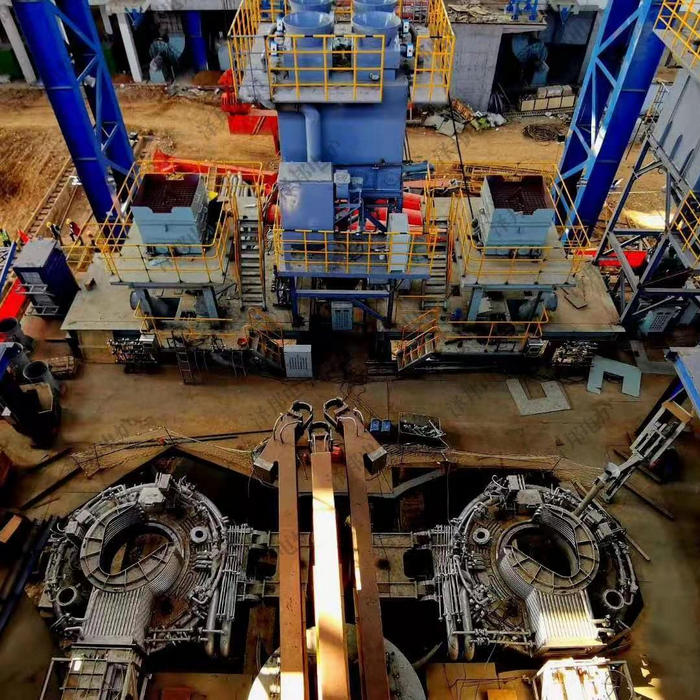

當前,電爐流程企業迎來了歷史上的黃金機遇,但我國電爐鋼冶煉起步較晚,缺乏競爭力,多項因素制約了電爐流程企業的發展。為此,鋼鐵研究總院有限公司聯合中國廢鋼鐵應用協會共同組建研究團隊,系統分析了我國廢鋼產業發展現狀與存在的問題、廢鋼資源供給與需求,在此基礎上對廢鋼助力電爐流程企業發展路徑及相關政策建議進行了探討。

9月26日,廢鋼助力鋼鐵行業電爐流程發展研討會系統分享了《廢鋼助力鋼鐵行業電爐流程發展》課題的主要研究成果。

應引導廢鋼資源盡可能流向電爐流程《廢鋼助力鋼鐵行業電爐流程發展》研究報告顯示,隨著我國鋼鐵蓄積量的不斷增加,未來我國廢鋼資源量總體上將逐年提高;2030年前,我國廢鋼資源量增長幅度不大,廢鋼資源緊缺的狀況稍有改善,但依舊不能滿足國內鋼鐵生產所需,對于進口鐵礦石的依賴度較高;2030年一2050年,廢鋼資源量增速較快,預計2045年前后達到峰值。此時,我國廢鋼資源充足,鐵礦石的對外依存度將大幅下降,電爐流程將得到快速發展,并可能成為鋼鐵生產主要流

程:2050年后,我國廢鋼資源雖較峰值有所下降,但總體上仍將保持較高水平。報告針對廢鋼在長、短流程中的使用進行了探討,構建了不同廢鋼比下長流程碳排放量計算模型,設置了保證轉爐出鋼是不變和保證入爐鐵水量不變的兩種情景,并基于物料平衡及熱量平衡分析了不同轉爐廢鋼比對應的鋼鐵生產流程的二氧化碳排放總量及排放強度的變化。

報告指出:第一,廢鋼本身是一種載能資源,不管是在長流程還是在短流程中,應用廢鋼都可以大幅降低鋼鐵生產過程中的碳排放強度,不過,在轉爐中提升廢鋼比需要采取一些必要措施,如廢鋼預熱、配加補熱劑(碳質或硅質)等,相較于在電爐中添加廢鋼,需要額外增加相應設備投資并增加燃料、電力或補熱劑的消耗,從而會帶來更多的投資和二氧化碳排放。

第二,在保證入爐鐵水量不變的模式下組織生產,事實上是一種變相增產,這也是當前長流程消耗廢鋼資源的動力源,從而導致廢鋼價格居高不下,電爐流程生產成本增加,雖然在這種模式下,長流程的二氧化碳排放強度也在降低,但是企業總的碳排放量是在增加的,在保證轉爐出鋼量不變的模式下組織生產,提高廢鋼比,勢必要求鐵前工序減產,這樣是有利于企業降碳的,也應該在不影響產品質量的前提下適度鼓勵發展。第三,高廢鋼比冶煉有利于二氧化碳排放強度的降低,但企業外購的社會廢鋼通常含有較多雜質元素,如鉻、鎳、銅、磷、硫等,轉爐冶煉過程中若使用過多的該類廢鋼會極大影響鋼水質量,因此,高廢鋼比冶煉,特別是在生產高等級鋼種時,一方面要更加重視廢鋼的精細化分類,保證入爐廢鋼質量及穩定性;另一方面要適度控制廢鋼比的范圍。根據某鋼企的實際生產經驗,在現有廢鋼條件下(外購社會廢鋼占比60%以上)冶煉高等級鋼種時廢鋼比應控制在20%以內。而這條路線應該是未來高爐一轉爐長流程的發展方向。

總體而言,我國鋼鐵工業應借助“雙碳”的大背景,引導廢鋼資源盡可能流向電爐流程,逐步調整全行業的鐵素資源結構、產品結構和流程結構,從而實現全行業的轉型升級和高質量發展。如在現階段開始以全廢鋼電爐流程生產建筑用鋼作為切入口來逐步替代中小高爐一轉爐流程生產建筑用鋼,鋼鐵產品質量可滿足需求;現有大型高爐一轉爐流程仍然以鐵礦石作為主要原料,逐漸轉向生產高端產品,如此也不需要增加額外的投資或研發投入(如廢鋼預熱、三店鋼比的產早雷且控制技大等